Fallbeispiel Prozessoptimierung | Effizienzsteigerung durch Umstellung von Einzelprozess- auf kontinuierliches Formen

Hintergrund

Der ursprüngliche Prozess des KundenEinzelmodellJeder Verarbeitungsschritt erfordert separate Formen und mehrfache Positionierung. Obwohl die Qualität erhalten bleiben kann, begrenzen der lange Produktionszyklus, der hohe Arbeitsaufwand und die häufigen Prozesswechsel die Produktionskapazität und führen zu Kostensteigerungen.

Bewertung der aktuellen Lage

- Manuelle Handhabung und Umpositionierung sind zwischen mehreren Prozessschritten erforderlich, wodurch das Risiko kumulativer Fehler steigt.

- Der Produktionszyklus ist zu lang und große Aufträge können nicht sofort erfüllt werden.

- Eine hohe Abhängigkeit von Arbeitskräften führt zu erhöhtem Verwaltungsaufwand und höheren Kosten.

Technische Lösungen

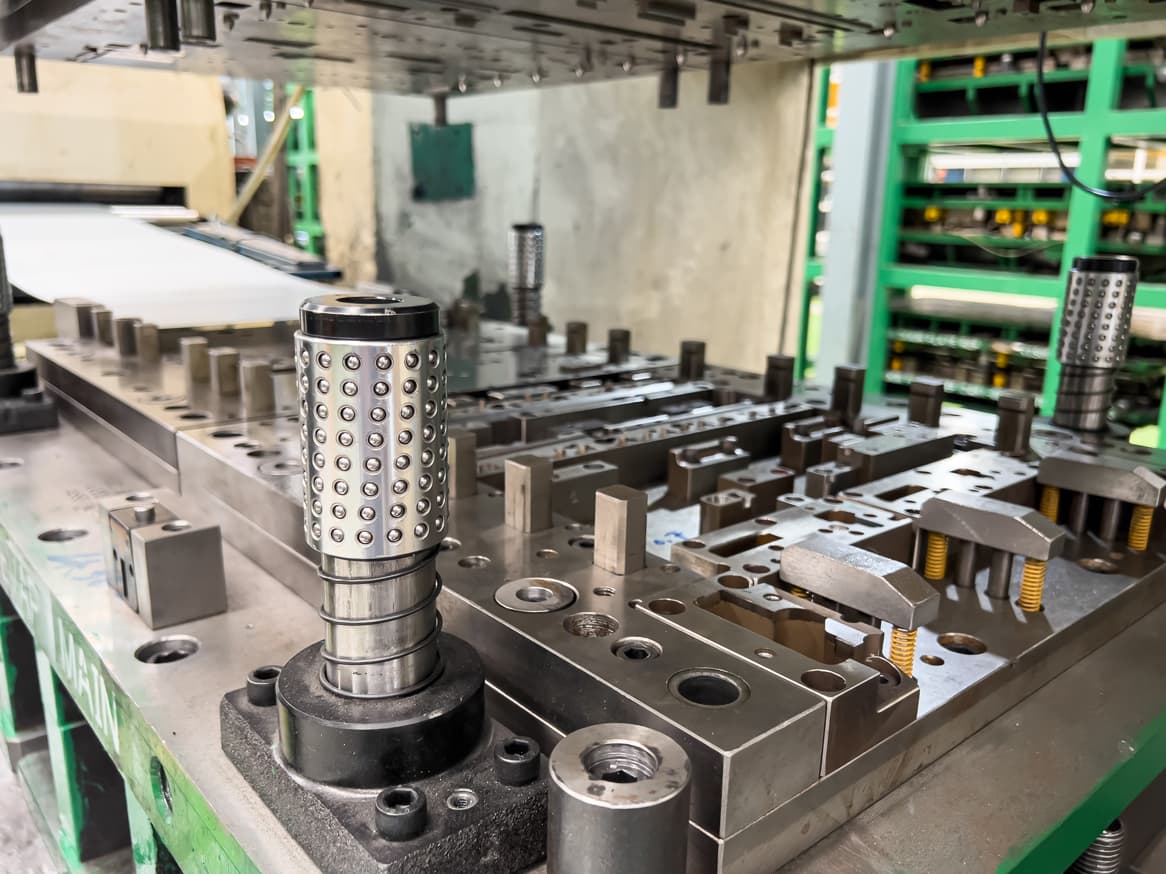

Nach gemeinsamer Bewertung durch unser Ingenieurteam und die Werkzeugkonstruktionsabteilung empfehlen wir den Einsatz eines Folgeverbundwerkzeugs für die integrierte Produktion.

Der Kern dieses Programms ist:Die ursprünglich auf mehrere Einzelformwerkzeuge verteilten Verarbeitungsschritte werden nun in ein und demselben Werkzeug zusammengefasst. Mithilfe einer automatischen Zuführung können die Rohmaterialien alle Verarbeitungsschritte – Stanzen, Biegen, Umformen und Schneiden – nacheinander in einem einzigen Werkzeughub durchlaufen.

Projektdurchführung

-

Prozessreorganisation und Werkzeugstrukturgestaltung

Die ursprünglich fünf unabhängigen Prozesse werden in eine kontinuierliche Düse integriert und mit einem einzigen Zuführungsvorgang abgeschlossen.

Es wurde ein spezieller Führungsmechanismus entwickelt, um eine genaue und gleichmäßige Steigung zu gewährleisten. -

Optimierung von Formmaterial und Lebensdauer

Um die Verschleißfestigkeit zu verbessern, wird ein Klingenmaterial aus hochfestem Schnellarbeitsstahl verwendet.

Die Titanbeschichtung wird an wichtigen Teilen der Form durchgeführt, um den Wartungszyklus zu verlängern. -

Kalibrierung der Produktionsanlagen und Überprüfung der Probeproduktion

Durch eine Präzisionsstanzmaschine und ein automatisches Zuführsystem wird ein stabiler und kontinuierlicher Betrieb erreicht.

Bei der 24-stündigen Probeproduktion traten keine Maßabweichungen oder Verarbeitungsfehler auf.

Vorteile

- Kapazitätserhöhung:Die Produktion wurde von 15 Stück pro Minute auf 40 Stück pro Minute gesteigert, was einer Steigerung der Produktionseffizienz um mehr als 100 % entspricht.

- Verkürzter Prozesszyklus:Die Produktionszeit für eine einzelne Charge von 10.000 Bestellungen wurde von 7 Tagen auf 8 Stunden reduziert.

- Kostenreduzierung:Die Verarbeitungskosten wurden um 32 % und der Personalbedarf um 40 % gesenkt.

- Gleichbleibende Qualität:Alle Maschinen sind mit automatischen Inspektionssystemen ausgestattet, die eine vollständige Prüfquote von 99 % aufweisen. Die Qualitätskontrolle schützt zudem die Formen.

abschließend

Dieser Fall zeigt, dass die Umstellung von Einweg- auf Folgeverbundwerkzeuge nicht nur die Produktionskapazität und Kosteneffizienz deutlich steigert, sondern auch die Qualitätskonstanz und Liefersicherheit verbessert. Unser Unternehmen wird auch weiterhin durch Prozessoptimierung und Werkzeuginnovationen Wettbewerbsvorteile für seine Kunden schaffen.