Caso práctico de mejora de procesos | Mejora de la eficiencia: de moldeo de un solo proceso a moldeo continuo

fondo

El proceso original del clienteModelo de ingeniería únicoCada etapa del proceso requiere moldes independientes y múltiples posicionamientos. Si bien se puede mantener la calidad, el largo ciclo de producción, la elevada mano de obra y los frecuentes cambios de proceso limitan la capacidad de producción y aumentan los costos.

Evaluación de la situación actual

- Se requiere manipulación y reposicionamiento manual entre múltiples procesos, lo que aumenta el riesgo de errores acumulativos.

- El ciclo de producción es demasiado largo y no se pueden atender los pedidos grandes de inmediato.

- La alta dependencia de la mano de obra conlleva una mayor dificultad de gestión y mayores costos.

Soluciones técnicas

Tras una evaluación conjunta realizada por nuestro equipo de ingeniería y el departamento de diseño de moldes, recomendamos el uso de "moldes progresivos" para la producción integrada.

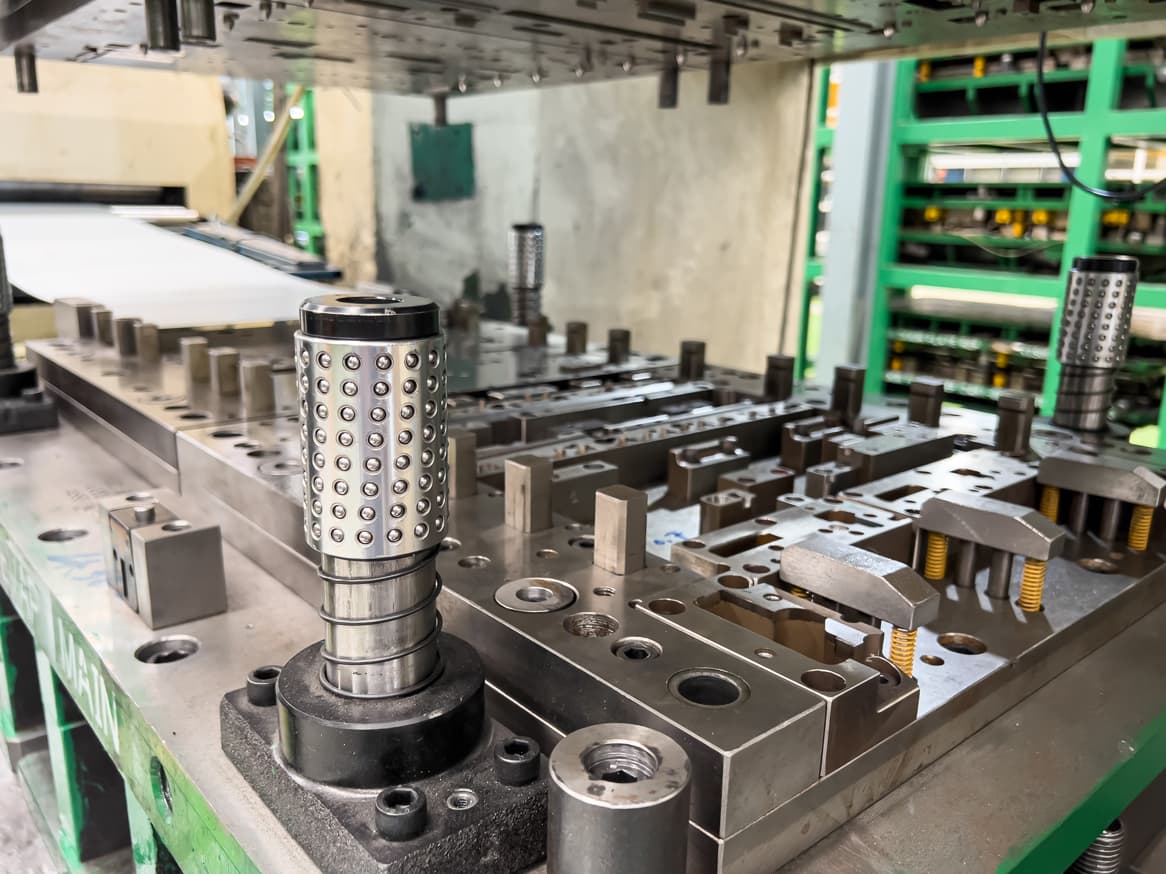

El núcleo de este programa es:Las etapas de procesamiento que originalmente se realizaban en varios juegos de moldes de un solo proceso ahora se reconfiguran dentro del mismo molde. Mediante un alimentador automático, las materias primas pueden completar todas las etapas de procesamiento, incluyendo punzonado, doblado, conformado y corte, en secuencia, dentro de una sola carrera del molde.

Ejecución del proyecto

-

Reorganización de procesos y diseño de la estructura del molde

Los cinco procesos independientes originales se integran en una matriz continua y se completan con una sola alimentación.

Diseñé un mecanismo de posicionamiento de guía específico para garantizar un paso preciso y constante. -

Optimización del material y la vida útil del molde

Utilice un material de hoja de acero de alta velocidad y gran tenacidad para mejorar la resistencia al desgaste.

El tratamiento de revestimiento de titanio se realiza en partes clave del molde para prolongar su vida útil. -

Calibración de equipos de producción y verificación de producción de prueba

Mediante una punzonadora de precisión y un sistema de alimentación automática, se logra un funcionamiento estable y continuo.

En la prueba de producción de 24 horas, no se observaron desviaciones dimensionales ni defectos de procesamiento.

Beneficios

- Aumento de capacidad:Se incrementó de 15 piezas por minuto a 40 piezas por minuto, con un aumento en la eficiencia de producción de más del 100%.

- Ciclo de proceso acortado:El tiempo de producción para un solo lote de 10.000 pedidos se redujo de 7 días a 8 horas.

- Reducción de costes:Los costes de procesamiento se redujeron en un 32% y las necesidades de mano de obra en un 40%.

- Calidad estable:Todas las máquinas están equipadas con sistemas de inspección automática, con una tasa de aprobación de inspección completa del 99%. El control de calidad también puede proteger los moldes.

en conclusión

Este caso demuestra que la conversión de moldes de un solo proceso a moldes progresivos no solo mejora significativamente la capacidad de producción y la rentabilidad, sino que también optimiza la consistencia de la calidad y la estabilidad de las entregas. Nuestra empresa seguirá creando mayores ventajas competitivas para nuestros clientes mediante la optimización de procesos y la innovación en moldes.