Merkmale und Vorteile des kontinuierlichen Stanzens

Bei einem kontinuierlichen Stanzwerkzeug werden mehrere Stanzvorgänge „kontinuierlich“ innerhalb des Werkzeugs durchgeführt. Dazu gehören beispielsweise Stanzen, Lochen, Biegen, Umformen und weitere Arbeitsschritte.

Der Produktionsprozess sieht vor, dass das gesamte Material streifenförmig in die Form eingeführt und vom Zuführer mit festem Abstand vorgeschoben wird. Mit jedem Materialdurchlauf durchläuft die Form einen Arbeitsschritt, und im letzten Schritt wird das fertige Produkt vom Streifen abgetrennt.

Zu seinen Merkmalen und Vorteilen gehören:

-

Hohe Leistungsfähigkeit:Durch die Kombination mehrerer Prozesse in einer einzigen, kontinuierlichen Form entfällt die Notwendigkeit des manuellen Be- und Entladens sowie häufiger Formwechsel, was eine unterbrechungsfreie Produktion und eine verbesserte Produktionseffizienz ermöglicht.

-

Produktstabilität:Die kontinuierliche Formgebung mittels kontinuierlicher Streifenverarbeitung gewährleistet Produktpräzision in jeder Produktionsphase. Wiederholte Bewegungen innerhalb der Form sorgen für Konsistenz und Produktstabilität. Darüber hinaus kann der Einsatz fortschrittlicher, automatisierter Qualitätskontrollsensoren in der Form die Werkzeugstandzeit verlängern und die Produktausbeute maximieren.

-

Menschliche Fehler reduzieren:Bei der automatisierten Anlage zur kontinuierlichen Produktion in der Form ist nur noch manuelle Arbeit zum Einlegen des Materials und zum Entnehmen des fertigen Produkts erforderlich. Dadurch werden Produktfehler, die durch manuelle Bedienung entstehen, reduziert und die Arbeitskosten erheblich gesenkt.

-

Kosten reduzieren:Folgeverbundwerkzeuge eignen sich in der Regel besser für Produkte mit stabiler Nachfrage und Großserienfertigung. Eine effiziente Produktion reduziert nicht nur den Zeitaufwand, sondern sorgt auch für eine gleichmäßigere Verteilung und Senkung der Kosten für Maschinen, Teile und Werkzeuge.

Allgemeine Überlegungen beim Öffnen von kontinuierlichen Formen:

-

Tonhöhenberechnung:Der Abstand zwischen den einzelnen Stufen muss präzise ausgelegt sein, um eine genaue Materialzufuhr zu gewährleisten und sicherzustellen, dass sich die Materialhärte und die Stufenkonstruktion nicht gegenseitig beeinflussen. Ist der Abstand zu gering, kann dies zu Materialverformungen, Werkzeugversagen und Rissbildung führen. Ist er zu groß, entstehen Materialverluste und eine ungenutzte Werkzeugfläche.

-

Die Reihenfolge der Verarbeitungsstufen ist wie folgt:Die Reihenfolge der Verarbeitungsschritte des Endprodukts muss im Voraus festgelegt werden, z. B. zuerst stanzen und dann ziehen, zuerst ziehen und dann formen oder zuerst formen und dann stanzen, um Verformungen der Löcher zu vermeiden. Dies dient mitunter dazu, praktische Probleme wie Materialelastizität und -härte zu umgehen, indem im Voraus Kontrollpunkte für spätere Anpassungen vorgesehen werden.

-

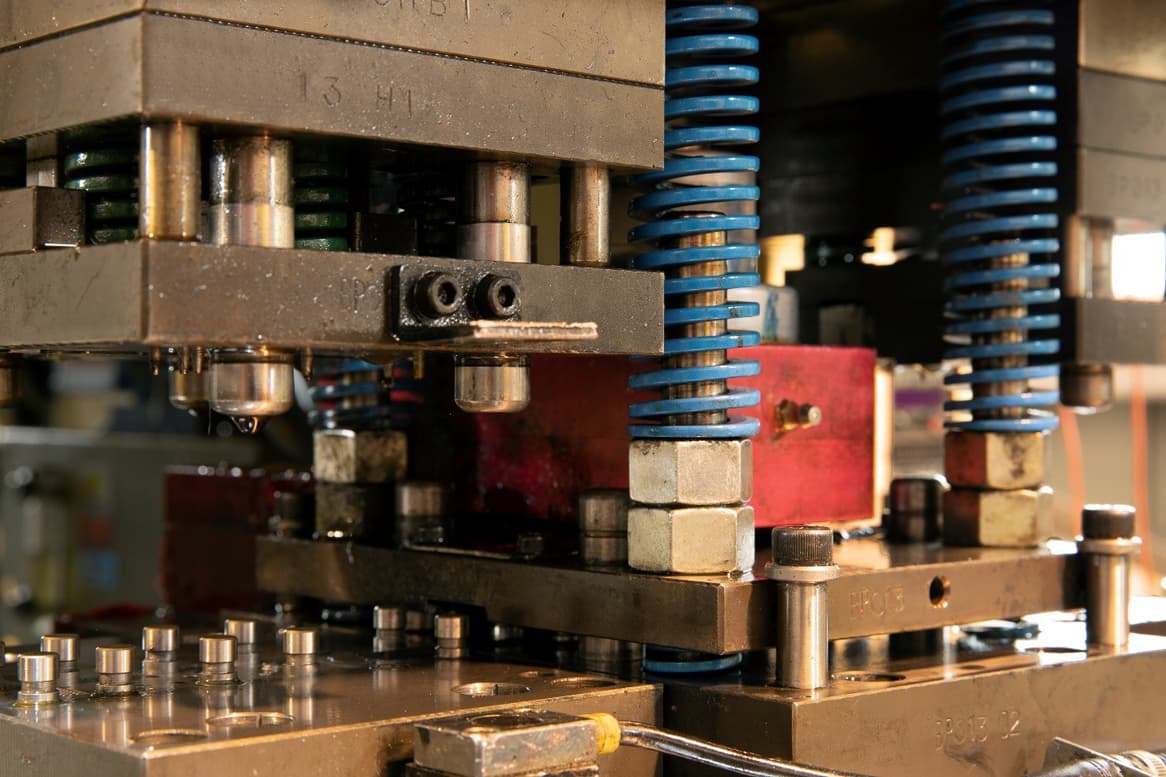

Führungs- und Positionierungssystem:Die Führungsstifte sollen sicherstellen, dass jede Schablone richtig positioniert ist, um eine stabile Zuführung und Spanabfuhr zu gewährleisten.

-

Formfestigkeit und Spanabfuhr-Design:Es muss sichergestellt werden, dass die Werkstoffe der Urform und des Stempels ausreichend fest sind und über effektive Spanabfuhrlöcher verfügen. Darüber hinaus sollten Verschleißteile wie Stempel und Urformblock so konstruiert sein, dass sie sich leicht austauschen lassen.

-

Moduldesign:Die Form ist mit Überwachungseinrichtungen ausgestattet, die während der Produktion automatisch Fehler erkennen, um die Produktionsstabilität zu gewährleisten und die Lebensdauer der Form zu verlängern. Zu den Überwachungseinrichtungen gehören Infrarot-Transmissionssensoren, Berührungssensoren usw.