Características y ventajas del estampado continuo con troquel

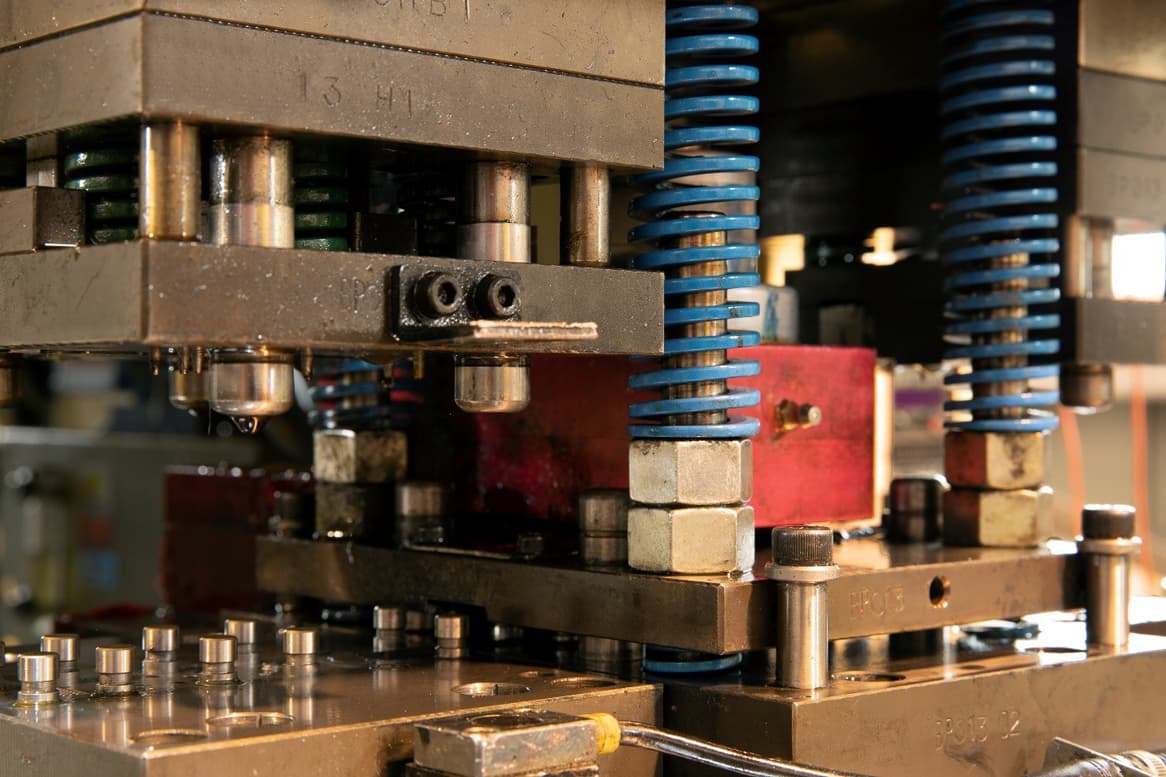

Un troquel de estampado continuo significa que se realizan múltiples procesos de estampado "de forma continua" dentro del troquel, que pueden incluir troquelado, punzonado, doblado, conformado y otras etapas.

El proceso de producción consiste en introducir el material en el molde en forma de tira, que el alimentador empuja hacia adelante a una velocidad constante. Con cada alimentación, el molde completa un ciclo, y en la última etapa se corta el producto final de la tira.

Sus características y ventajas incluyen:

-

Rendimiento alto:La combinación de múltiples procesos en un solo molde continuo elimina la necesidad de carga y descarga manual y de cambios frecuentes de molde, lo que permite una producción ininterrumpida y una mayor eficiencia de producción.

-

Estabilidad del producto:El moldeo continuo mediante el procesamiento continuo de bandas garantiza la precisión del producto en cada etapa de la producción. Los movimientos repetidos dentro del molde aseguran la consistencia y la estabilidad del producto. Además, la incorporación de sensores avanzados de control de calidad automatizados dentro del molde puede prolongar su vida útil y maximizar el rendimiento del producto.

-

Reducir el error humano:En los equipos automatizados para la producción continua en el molde, solo se requiere trabajo manual para cargar el material y recoger el producto terminado, lo que reduce los defectos del producto causados por la operación manual y puede reducir en gran medida los costos laborales.

-

Reducir costes:Los moldes progresivos suelen ser más adecuados para productos con una demanda estable y una producción a gran escala. Una producción eficiente no solo reduce los costes de tiempo, sino que también permite distribuir de forma uniforme y reducir los costes de maquinaria, piezas y moldes.

Consideraciones comunes para la apertura de moldes continuos:

-

Cálculo del tono:La distancia entre cada etapa debe diseñarse con precisión para garantizar una alimentación exacta del material y que la dureza del material y el diseño de cada etapa no se afecten mutuamente. Si la distancia es demasiado pequeña, puede provocar deformación del material, fallos en el molde y fisuras. Si es demasiado grande, se desperdiciará material y espacio en el molde.

-

El orden de los niveles de procesamiento es el siguiente:Es necesario considerar con antelación el orden de las etapas de procesamiento del producto final, como por ejemplo, perforar primero y luego estirar el tubo, estirar primero el material y luego darle forma, o darle forma primero y luego perforarlo, para asegurar que los orificios no se deformen. En ocasiones, esto se hace para evitar problemas prácticos como la elasticidad y la dureza del material, reservando puntos de control para ajustes posteriores.

-

Sistema de guiado y posicionamiento:Los pasadores guía deben asegurar que cada plantilla esté posicionada correctamente para garantizar una alimentación estable y una correcta eliminación de virutas.

-

Resistencia del molde y diseño de eliminación de virutas:Es necesario garantizar que los materiales del molde maestro y del punzón tengan la resistencia suficiente y cuenten con orificios de evacuación de virutas eficaces. Además, las piezas consumibles, como el punzón y el bloque del molde maestro, deben diseñarse para facilitar su sustitución.

-

Diseño del módulo:El molde está equipado con dispositivos de monitorización que detectan automáticamente cualquier anomalía durante la producción para garantizar la estabilidad del proceso y prolongar la vida útil del molde. Estos dispositivos incluyen: sensores de transmisión infrarroja, sensores táctiles, etc.