製程升級案例|單工程模轉換為連續模的效率化

背景

客戶原製程採用單工程模,每道加工需經過獨立模具與多次定位,雖能維持品質,但生產週期長、人工投入高、製程切換頻繁,限制了產能與成本增加。

現況評估

- 多工序間需人工搬運與重新定位,累積誤差風險增加

- 生產週期過長,無法即時滿足大批量訂單

- 高度依賴人力造成管理難度與成本增加

技術解決方案

經由本公司工程團隊與模具設計部門聯合評估,我們建議採用「連續模」進行整合化生產。

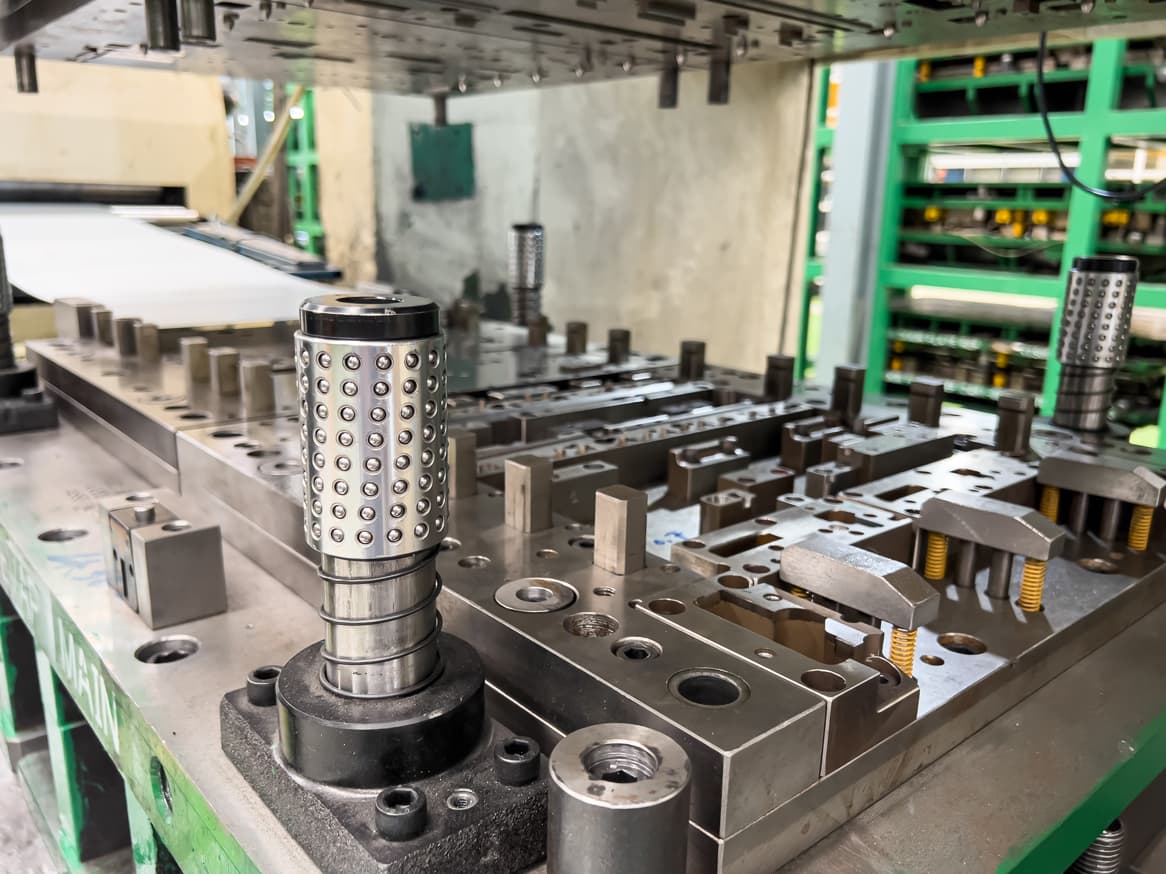

此方案核心為:將原分散於多套單工程模的加工工序,重新配置至同一模具內,透過自動送料機,使原材料在單一模具行程中依序完成沖孔、折彎、成形及切斷等全部加工程序。

專案執行

-

工序重組與模具結構設計

將原本5道獨立工序整合為連續模1次送料完成

設計專用引導定位機構,確保Pitch精準一致 -

模具材料與壽命優化

採用高韌性高速鋼刀口材質,提高耐磨耗性能

對模具關鍵部位進行鍍鈦處理,延長維護週期 -

生產設備調校與試產驗證

透過精密沖床與自動送料系統,實現穩定連續運行

進行24小時試產,無發生尺寸漂移或加工缺陷

效益成果

- 產能提升:由每分鐘 15 件提升至 40 件,產出效率增幅 100%以上

- 製程週期縮短:單批 1 萬件訂單生產時間由7天縮減至8小時

- 成本下降:加工成本降低 32%,人力需求減少 40%

- 品質穩定:機台皆設有自動檢出系統,全檢合格率達99%,同時控管品質也能達到保護模具。

結論

此案例證明,透過單工程模轉換成連續模,不僅能顯著提升產能與成本效益,還可強化品質一致性與交期穩定度。本公司將持續以製程優化與模具創新,為客戶創造更高的競爭優勢。