連續模沖壓的特點及優點

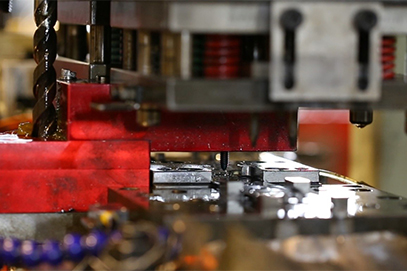

沖壓連續模意指在模具內 "不間斷地" 進行多次加工沖壓工程,可包含下料、沖孔、折彎、成型等關卡。

做動方式是以整條材料用帶料的方式進入模具,由送料機依固定步距(Pitch)推進,每送料一次,模具就完成一道工序,並在最後一關將成品自料帶上剪斷。

其特點及優點包含:

-

高效能:將多關工程結合為一在連續模裡,不須人工上下料及頻繁更換模具,無間斷地生產提高了生產效率。

-

產品穩定性:藉由料帶牽連來進行連續加工成型,能夠確保產品在各工程加工時的精準度。模具內重複做動具有一致性及產品穩定性,且能在模具加上更科技化的品質自動檢測 sensor 以保持模具壽命及產品良率。

-

降低人為疏失:在模具中連續生產的自動化設備中,只需人工上圈料及進行成品收料,降低人力操作導致的產品不良,且能大大降低人力成本。

-

降低成本:連續模通常較適用於需求穩定、大批量生產的產品,高效生產既能減少時間成本也能均攤降低機械、零件、模具成本。

開立連續模的常見注意事項:

-

步距(Pitch)計算:每一關卡的距離需精準設計,確保送料的準度、確保材料硬度與各關卡的設計是否會相互影響。若 Pitch 過小可能造成材料變形、模具無法承受進而破裂等,過大則會造成材料浪費及模具空間浪費的問題。

-

加工關卡的順序安排:需預先考量成品在加工工序上的前後順序,例如先沖孔再進行抽牙管、先拔料再成型,或是先成型再沖孔以確保孔不變型等。有時會避免實務上受材料彈性、硬度的影響,而預先預留關卡以備後續做調整。

-

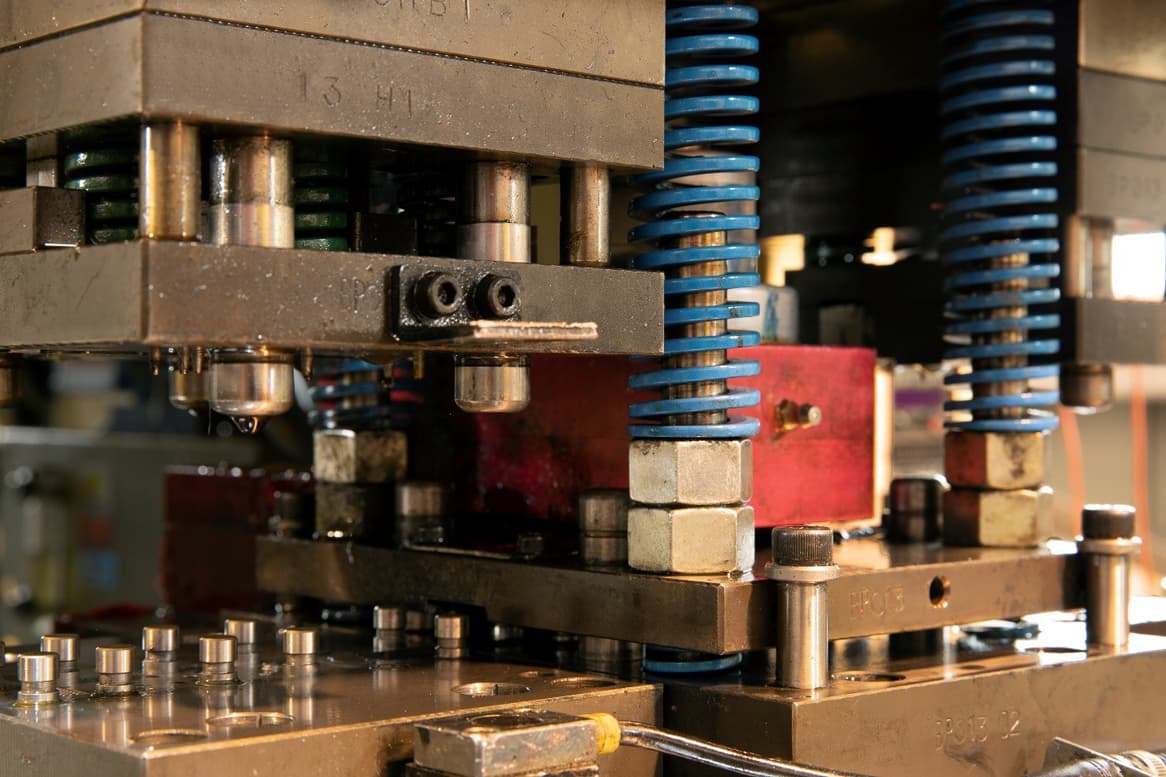

導正與定位系統:定正銷(Pilot Pin)應確保每個模板位置正確,使進料及排屑穩定。

-

模具強度與排屑設計:需確保母模與沖子材料強度充足,並設有有效的屑料孔以供屑料排除與掉落,另外易耗部件如沖子、母模入塊應可設計方便更換。

-

模組設計:模具搭配監控裝置,生產時自動檢測以確保生產穩定性且保護模具壽命,監控裝置如:紅外線通過感測器、感觸感測器等。